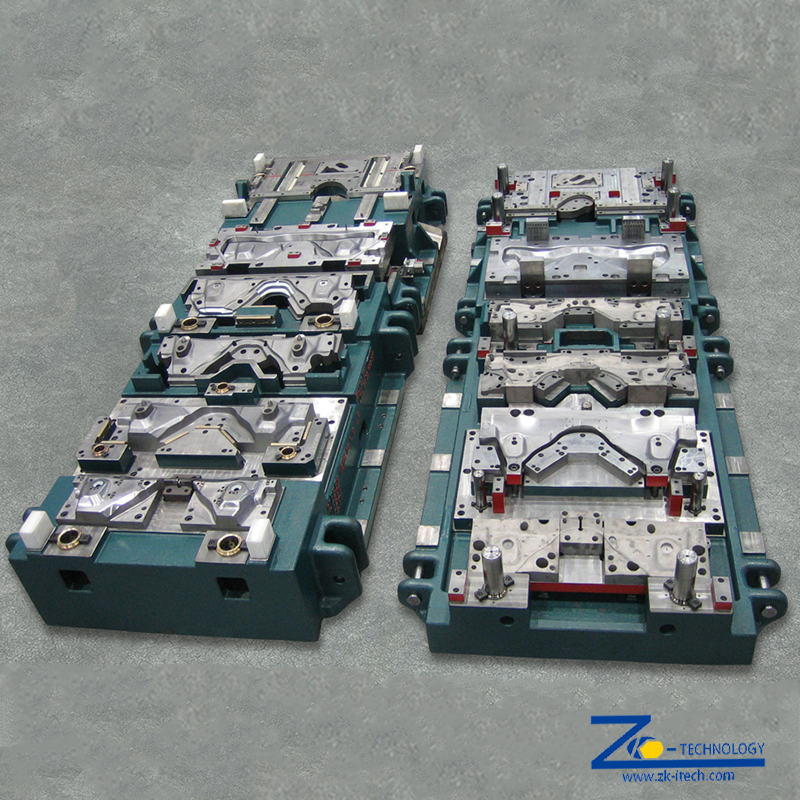

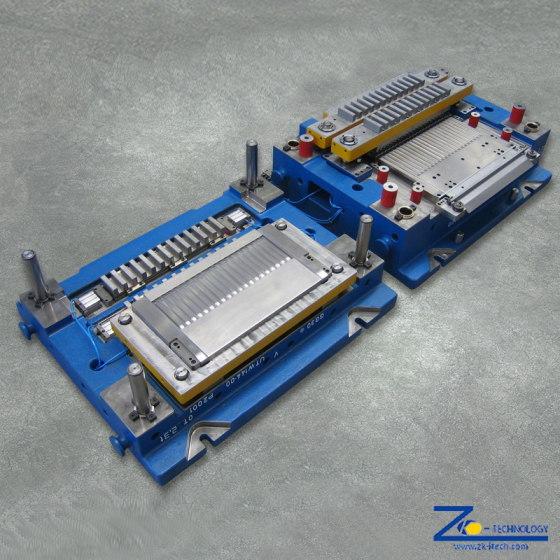

Matrice de presare progresivă cu mai multe stații

Matrița de presare progresivă cu mai multe stații este o metodă de prelucrare a metalelor care poate cuprinde perforarea, baterea, îndoirea și câteva alte moduri de modificare a materiei prime metalice, combinate cu un sistem automat de alimentare.

- informație

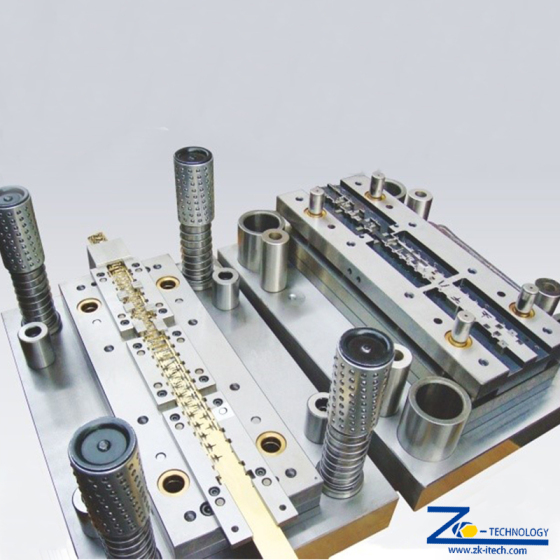

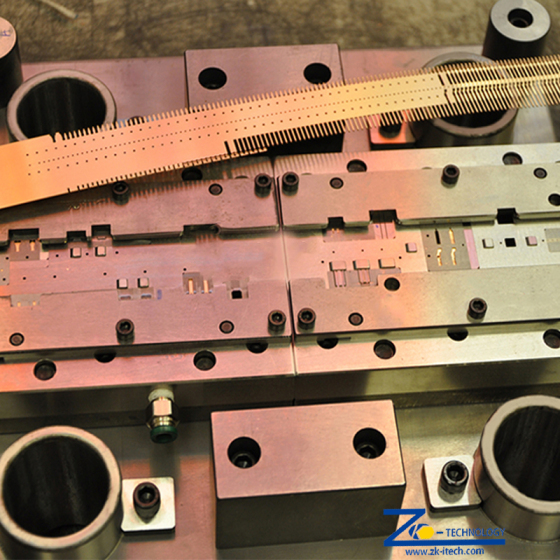

Sistemul de alimentare împinge o bandă de metal (în timp ce se derulează dintr-o bobină) prin toate stațiile unei matrițe de ștanțare progresivă.

[1] Fiecare stație efectuează una sau mai multe operații până când este realizată o piesă finită. Stația finală este o operație de tăiere, care separă piesa finită de banda de transport. Banda de transport, împreună cu metalul care este perforat în operațiunile anterioare, este tratată ca fier vechi. Ambele sunt tăiate, doborâte (sau scoase din matrițe) și apoi scoase din setul de matrițe, iar în producția de masă sunt adesea transferate în coșurile de deșeuri prin benzi transportoare subterane pentru materiale deșeuri.

Matrița de ștanțare progresivă este plasată într-o presă de ștanțare alternativă. Pe măsură ce presa se mișcă în sus, matrița de sus se mișcă odată cu ea, ceea ce permite materialului să se alimenteze. Când presa se mișcă în jos, matrița se închide și efectuează operația de ștanțare. Cu fiecare cursă a presei, o parte completă este îndepărtată din matriță.

Deoarece în fiecare se face muncă suplimentară"statie"de matriță, este important ca banda să fie avansată foarte precis, astfel încât să se alinieze în câteva miimi de inch pe măsură ce se deplasează de la o stație la alta. În formă de glonț sau conic"piloți"introduceți găuri rotunde perforate anterior în bandă pentru a asigura această aliniere, deoarece mecanismul de alimentare de obicei nu poate oferi precizia necesară în lungimea de alimentare.

Ștanțarea progresivă poate fi produsă și pe prese de transfer. Acestea sunt prese care transferă componentele de la o stație la alta cu ajutorul mecanicului"degete".

[2] Pentru producția în masă de piese ștanțate care necesită operațiuni complicate în presă, este întotdeauna recomandabil să utilizați o presă progresivă. Unul dintre avantajele acestui tip de presa este timpul ciclului de productie. În funcție de piesă, producțiile pot rula cu ușurință peste 800 de piese/minut. Unul dintre dezavantajele acestui tip de presă este că nu este potrivită pentru ambutirea adâncă de înaltă precizie, adică atunci când adâncimea ștanțarii depășește diametrul piesei. Atunci când este necesar, acest proces este efectuat pe o presă de transfer, care rulează la viteze mai mici și se bazează pe degetele mecanice pentru a menține componenta pe loc pe parcursul întregului ciclu de formare. În cazul presei progresive, doar o parte a ciclului de formare poate fi ghidată de manșoane cu arc sau similare, ceea ce are ca rezultat probleme de concentricitate și ovalitate și grosime neuniformă a materialului. Alte dezavantaje ale preselor progresive în comparație cu presele de transfer sunt: aport crescut de materie primă necesar transferului pieselor, sculele sunt mult mai scumpe deoarece sunt realizate în blocuri cu foarte puțină reglare independentă pe stație; imposibilitatea de a efectua procese în presă care necesită părăsirea piesei din bandă (exemplu bordare, gât, ondulare flanșă, rulare fir, ștanțare rotativă etc.).

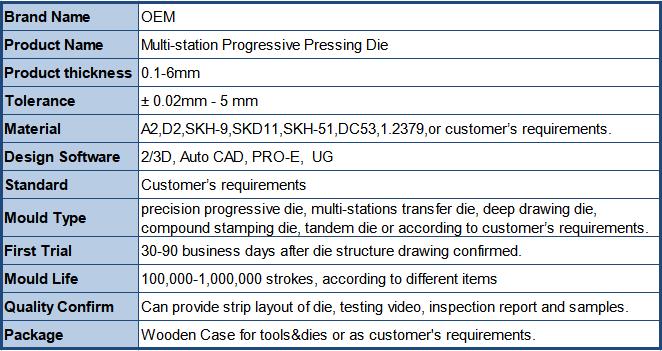

[3] Matrițele sunt de obicei fabricate din oțel pentru scule pentru a rezista la șocurile mari implicate, pentru a păstra muchia de tăiere ascuțită necesară și pentru a rezista forțelor abrazive implicate.

Costul este determinat de numărul de caracteristici, care determină ce unelte vor trebui utilizate. Se recomandă să păstrați caracteristicile cât mai simple posibil pentru a menține costul sculelor la minim. Caracteristicile apropiate produc o problemă, deoarece este posibil să nu ofere suficient spațiu pentru perforare, ceea ce ar putea duce la o altă stație. De asemenea, poate fi problematic să aveți tăieturi înguste și proeminențe.

avantajele noastre

Dezvoltare profesionala si capacitate de proiectare

Avem o echipă de cercetare și dezvoltare cu experiență, iar matrițele complexe și dificile pot fi modelate rapid și proiectate cu precizie.

Asigurarea calității

Compania are echipamente avansate de testare și implementează strictISO9001 și IATF 16949 certificare.Este posibilă eliminarea oricăror probleme de calitate în producție.

Livrare exactă

Avem echipamente avansate de procesare de primă clasă, asigurăm eficient răspunsul rapid și serviciul eficient.

Introducere în afaceri

ZK este specializată în proiectarea și producerea diferitelor instrumente de ștanțare a metalelor și este bun la producerea de piese de ștanțare a metalelor de precizie.

Compania noastră este dezvoltată constant de la înființare, cu munca asiduă a designerilor profesioniști și a tuturor celorlalți angajați. În zilele noastre, suntem capabili să producem diferite tipuri de scule de ștanțare hardware și scule de ștanțare a pieselor auto, cum ar fi scule progresive, scule de desenare continuă, scule de transfer manual-mașină etc. Avem o experiență bună în producerea de scule pentru mașinile de ștanțat cu o capacitate de la 60 Tone până la800 de tone.

În prezent, suntem capabili să întreprindem loturi de afaceri de dezvoltare a sculelor, în special experiență din belșug și tehnologie matură în proiectarea și producerea de piese auto și piese de aparate electrice. Vom oferi servicii de serie în proiectarea, dezvoltarea, producerea și producția de piese de scule. Pentru a satisface cerințele în curs de dezvoltare ale clienților noștri, importăm în timp util utilajele avansate și tehnicienii calificați.

ZK Măsurați piesele pentru a determina dacă piesele îndeplinesc intervalul de toleranță cerut și apoi le livrați clienților pe mare/terrestre/aer și alte mijloace de transport, conform diferitelor metode de ambalare cerute de diferiți clienți.